汽車裝配環節對物料準確性要求極高 ——物料錯發、掃描順序錯誤會直接導致裝配線停線、零件報廢甚至整車質量問題。傳統人工核對方式依賴人工記憶順序、肉眼識別條碼,效率低且錯誤率高(尤其多品種、小批量發貨場景)。

為此,通過 “硬件設備 + 系統軟件” 集成,構建自動化掃碼防錯體系,實現 “掃碼即校驗、錯漏即報警”,成為解決該問題的核心需求。

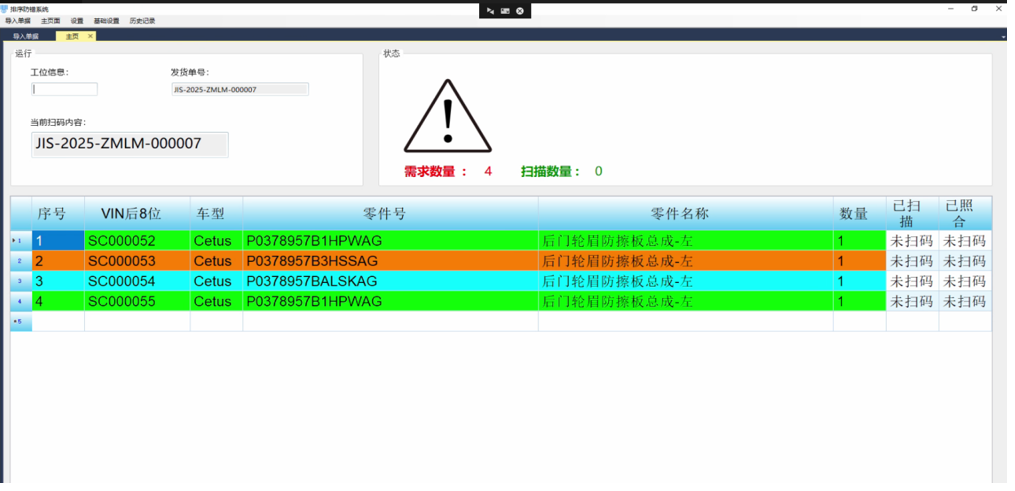

汽車裝配廠發貨掃碼核對防錯解決方案軟件操作介紹(點擊圖片或者文字查看視頻)

汽車裝配廠發貨掃碼核對防錯解決方案掃描槍測試(點擊圖片或者文字查看視頻)

類別 | 具體設備 / 系統 | 作用 |

硬件設備 | 掃描槍 | 掃描物料條碼,獲取零件號等信息 |

電腦(現場操作端) | 運行防錯系統,顯示掃碼狀態 | |

電視機 / 顯示器 | 投屏顯示掃碼進度,方便監控 | |

軟件系統 | 排序防錯系統 | 核心控制:單據管理、掃碼校驗、報警、數據記錄 |

(二)3 大核心流程(軟硬件協同)

1. 前期準備:軟硬件配置 + 數據導入

· 硬件連接:

· 掃描槍通過 USB 連接現場電腦,在系統 “設置” 中匹配串口號(如 COM4)和波特率(默認 9600),測試掃碼正常(掃任意條碼能顯示內容即可);

· 電視機通過局域網連接現場電腦,輸入投屏鏈接(系統生成),確保實時顯示系統頁面。

· 數據導入:

· 用 Excel 整理發貨清單(含:發貨單號、零件號、排序號、零件名稱、需求數量);

· 系統 “導入單據” 頁面上傳 Excel,自動生成 “按排序號排列的零件列表”(作為掃碼基準)。

2. 發貨掃碼:實時校驗 + 異常報警

步驟 1:掃發貨單號

用掃描槍掃描發貨單條碼,系統自動調出對應零件列表(按排序號 1→2→3… 排列),若單號錯誤,系統彈窗 “單號不存在” 并語音報警。

步驟 2:按順序掃零件(兩次校驗防錯)

· 第一次備貨掃描:必須按排序號 1→2→3 順序掃描零件條碼。

? 若跳號掃描(如先掃 2 再掃 1):系統彈窗 “請先掃第 1 個零件”,同時掃描槍震動 + 語音報警;

? 若零件號錯誤(如掃到其他型號):彈窗 “零件號不匹配”,強制重新掃描。

· 第二次復核掃描:重復第一次順序,再次掃描同一批零件。

? 若兩次掃描零件號不一致(如第一次掃 A、第二次掃 B):彈窗 “兩次結果不符”,需從第 1 個零件重新掃描。

步驟 3:完成發貨

兩次掃描均正確后,系統彈窗 “核對通過”,電視機投屏顯示 “可發貨”,自動記錄掃碼數據。

· 系統自動保存所有掃碼記錄(含:發貨單號、零件號、掃描時間、是否通過);

· 需追溯時,在 “歷史記錄” 頁面輸入發貨單號或零件號,即可查看掃碼過程(支持導出 Excel)。

(三)異常處理(快速響應)

異常場景 | 處理方式(軟硬件協同) |

掃描槍掃不出條碼 | 檢查掃描槍是否連接電腦(硬件)→ 重新插拔 USB 線 |

投屏無顯示 | 確認電腦與電視機在同一局域網(硬件)→ 重新輸入投屏鏈接(軟件) |

1. 零人工記憶:系統自動提示掃描順序,無需人工記序;

2. 錯誤即時攔截:軟硬件聯動報警(彈窗 + 語音 + 震動),錯漏無法跳過;

3. 全程可追溯:掃碼數據自動存檔,問題可回溯到具體環節。

通過該方案,可將發貨掃碼核對的錯誤率降至最低,確保發往裝配線的物料 “順序正確、條碼正確”,為后續裝配環節提供可靠保障。